Компания Drip Casino была основана в 2023 года и успешно набирает популярность не только в России, но и в других странах по всему миру. Настоящими поклонниками бренда Дрип казино являются истинные ценители азартных развлечений. Помиио игровых автоматов, платформа предлагает карточные игры, рулетки и прямые трансляции.

Официальный сайт Drip Casino работает ежедневно, без выходных и перерывов. Вы всегда сможете попасть на него из любого уголка планеты, разумеется где есть интернет. Кроме всего перечисленного казино предлагает рабочее зеркало Дрип для входа на сайт, так как во многих странах доступ может быть ограничен.

Рабочее зеркало Drip Casino

Многие гемблеры которые часто посещают азартные сайты наверняка сталкивались с ошибкой при входе. Эта ошибка не позволяет просто так войти и начать играть. Некоторые игроки до сих пор используют VPN чтобы исключить ошибку, но более продвинутые предпочитают рабочее зеркало Дрип казино.

Для того чтобы соединения с казино устанавливалось максимально безопасно и быстро, мы рекомендуем использовать рабочие зеркала. Их можно найти повсюду, в любой поисковой системе. Drip Casino рабочее зеркало гарантирует стабильную и надежную работу в любой точке мира.

Основное преимущество зеркального сайта кроется не только в доступности, но и в распределении трафика, что позволяет снизить нагрузку на работу сайта.

Drip казино: вход в личный кабинет

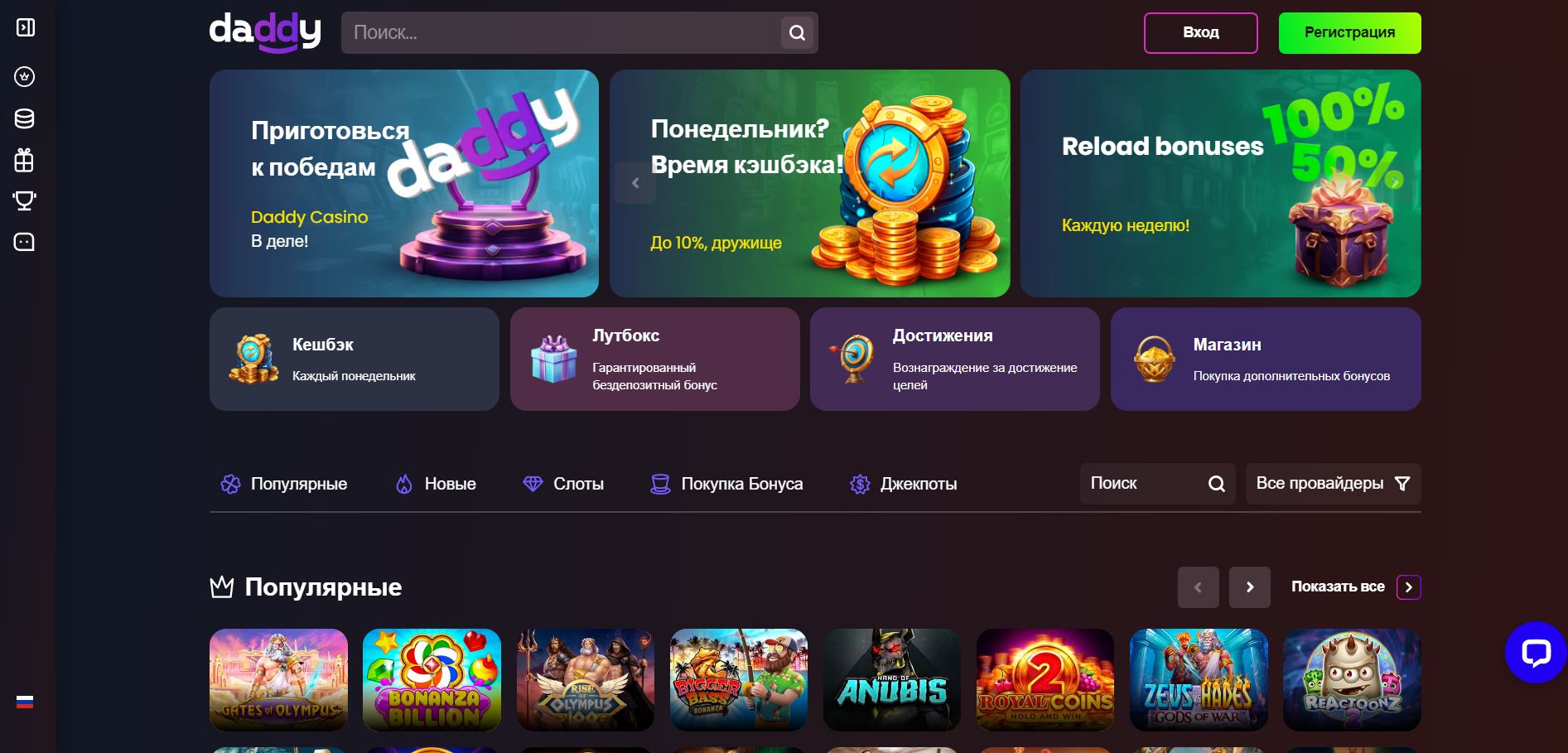

После того как вый найдете зеркало и попадете на сайт, можно приступать ко входу в кабинет игрока. Но если вдруг у вас еще нет профиля, то создайте его используя небольшую инструкцию:

- Перейдите на сайт Drip Casino через зеркало.

- В правом верхнем углу нажмите кнопку «Регистрация».

- Заполните необходимые для создания аккаунта данные.

- Завершите нажав на кнопку «Зарегистрироваться».

Теперь когда у вас уже есть аккаунт, вы можете зайти на сайт по своему логину и паролю в личный кабинет игрока. После входа перед вам откроются большие возможности игрового заведения.